Glassomer - Glas wie einen Kunststoff formen

(eingereicht für: Landesfinale 2018/2019)

Über das Projekt:

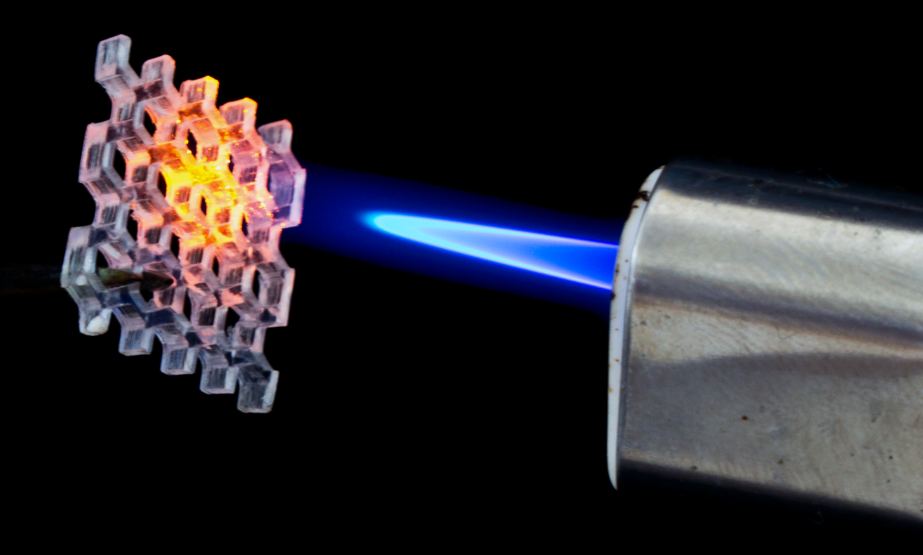

Glassomer GmbH ist ein junges Start-Up, das die Strukturierung von Glas revolutionieren möchte. Für viele Anwendungen z.B. im Bereich Optik, ist Glas die erste Wahl, aber die Strukturierung von Glas ist so teuer, dass auch heute noch Kunststoffe für den Massenmarkt (z.B. Smartphone Linsen) verwendet werden. Unser Unternehmen entwickelt Materialien, die so genannten „Glassomere“ die sich wie Kunststoffe bearbeiten lassen. Man kann sie von Hand schnitzen, 3D Drucken oder mit Standard-Maschinen bohren, fräsen und drehen. Man kann sie auch bei Raumtemperatur in Form gießen und aushärten. Bei Temperaturen unter 100 °C werden die Materialien weich und können durch massenfertigungstaugliche Verfahren wie z.B. das Rolle-zu-Rolle Heißprägen strukturiert werden. Anschließend werden alle so geformten Teile im Hochtemperaturofen in echtes Glas umgewandelt. Dass es am Ende kein Kunststoff mehr ist, seht ihr auf unserem Bild: 800 °C halten die Glasstrukturen locker aus. So können spezielle Designs aber auch feine Strukturen in Quarzglas produziert werden, die bis jetzt gar nicht oder nur durch langwierige Prozesse zugänglich sind.

Unsere Vision ist, dass in Zukunft überall Gläser genauso wie Kunststoffe in Form gebracht werden können: mit Standard Maschinen bei Raumtemperatur. Das spart Energie und eröffnet ungekannte Möglichkeiten beim Design von Glasbauteilen.

Unsere Vision ist, dass in Zukunft überall Gläser genauso wie Kunststoffe in Form gebracht werden können: mit Standard Maschinen bei Raumtemperatur. Das spart Energie und eröffnet ungekannte Möglichkeiten beim Design von Glasbauteilen.

Das Team

Wir sind ein Team aus Wissenschaftlern mit dem erklärten Ziel, industrierelevante Forschung zu machen. Wir haben aus verschiedenen Bereichen zusammengefunden weil uns die Jagd nach neuen Entdeckungen eint.

Bastian E. Rapp ist Mitgründer und CEO der Glassomer GmbH. Als Professor für Prozesstechnologie am Institut für Mikrosystemtechnik IMTEK (Universität Freiburg) ist er der Experte für Mikrostrukturierung und neue Materialien. Er hat viele Industriekontakte und die neuesten Entwicklungen immer ganz genau im Blick.

Frederik Kotz ist Mitgründer und CSO. Er hat im Rahmen seiner Promotion die Glassomer Technologie entwickelt. Er kennt die Technik wie kein anderer und ist der Chef-Entwickler von Glassomer. Bei Kompositmaterialien und Spezialpulvern kennt er sich bestens aus.

Dorothea Helmer ist Mitgründerin und CTO. Als promovierte Chemikerin sind Kunststoffe und Zusätze ihr Spezialgebiet. Sie hilft bei der Entwicklung neuer Glassomere und ist unser absolutes Organisationstalent.

Patrick Risch ist studierter Chemieingenieur und hat im Rahmen seiner Masterarbeit bereits neue Glassomere entwickelt. Er kennt sich mit allen nötigen Geräten aus und leitet die praktische Fertigung. Momentan fertigt er vorwiegend Kleinserien aus Quarzglas an.

Bastian E. Rapp ist Mitgründer und CEO der Glassomer GmbH. Als Professor für Prozesstechnologie am Institut für Mikrosystemtechnik IMTEK (Universität Freiburg) ist er der Experte für Mikrostrukturierung und neue Materialien. Er hat viele Industriekontakte und die neuesten Entwicklungen immer ganz genau im Blick.

Frederik Kotz ist Mitgründer und CSO. Er hat im Rahmen seiner Promotion die Glassomer Technologie entwickelt. Er kennt die Technik wie kein anderer und ist der Chef-Entwickler von Glassomer. Bei Kompositmaterialien und Spezialpulvern kennt er sich bestens aus.

Dorothea Helmer ist Mitgründerin und CTO. Als promovierte Chemikerin sind Kunststoffe und Zusätze ihr Spezialgebiet. Sie hilft bei der Entwicklung neuer Glassomere und ist unser absolutes Organisationstalent.

Patrick Risch ist studierter Chemieingenieur und hat im Rahmen seiner Masterarbeit bereits neue Glassomere entwickelt. Er kennt sich mit allen nötigen Geräten aus und leitet die praktische Fertigung. Momentan fertigt er vorwiegend Kleinserien aus Quarzglas an.

Die Idee

Jeder kennt Gläser aus dem täglichen Leben, und die meisten haben schon einmal gesehen, wie man Gläsern Struktur gibt: bei um die 1000°C werden rotglühende Schmelzen geblasen und geformt, für Präzisionsanwendungen wird anschließend noch geschliffen. Feinste Strukturen in Glas, so genannte Mikrostrukturen, lassen sich so nur schwer herstellen, sie werden geätzt, d.h. mit aggressiven Chemikalien abgetragen oder langsam mit einem Laser geschrieben. Diese Prozesse sind zu langwierig oder ungenau, um damit industriell Mikrostrukturen in großer Stückzahl herzustellen. Da es so aufwändig ist, Gläser zu strukturieren, werden industriell gefertigte Optiken für den Massenmarkt, z.B. Smartphonelinsen, auch heute noch aus Kunststoff hergestellt – obwohl Gläser die besseren Materialeigenschaften aufweisen würden. Wir haben uns gefragt: kann man Glas auch nicht einfacher strukturieren? Was wäre, wenn man Glas, genauso leicht wie ein Stück Kunststoff formen könnte?

Mit „Glassomer“ haben wir ein Prozess entwickelt, der Glasbauteile aus einer Kunststoff-Vorstufe herstellen kann. Die Materialien bestehen aus einer Kunststoffmatrix, in welcher eine große Menge an kleinsten Quarzglasteilchen gemischt ist. Hierbei entstehen flüssige, pastöse oder feste Materialien, die sog. „Glassomere“. Diese können wie gewöhnliche Kunststoffe beispielsweise mittels 3D Druck aber auch mittels Hochdurchsatzverfahren wie dem Rolle-zu-Rolle Heißprägen mit hohen Geschwindigkeiten bei unter 100 °C – teils sogar bei Raumtemperatur- verarbeitet werden. Die Strukturierung kann aber auch ganz klassisch mit subtraktiven Verfahren wie Drehen, Fräsen, Bohren oder Schnitzen erfolgen. Nach der Strukturierung wird bei erhöhter Temperatur der Kunststoff entfernt und anschließend die verbleibenden Pulver zu einem hochreinen und hochtransparenten Quarzglas gesintert. Die gesinterten Quarzgläser sind chemisch und physikalisch identisch zu kommerziellem Quarzglas. Sie zeigen dieselbe hohe Transparenz im ultravioletten, sichtbaren und infraroten Bereich und sie weisen dieselbe für Quarzglas typisch hohe chemische und thermische Resistenz auf.

Die Glassomer Technologie ist der langerwartete Durchbruch in der Strukturierung von transparentem Glas und wird die industrielle Strukturierung von Glas und Hybridgläsern fundamental verändern. Das patentierte Verfahren ermöglicht erstmals die Herstellung von neuartigen und komplexen Strukturen in Quarzglas, welche bislang nur in Kunststoffen hergestellt werden konnten.

Wir fertigen für unsere Kunden derzeit Prototypen und erste Kleinserien an und führt gemeinsame Forschungsprojekte mit Kooperationspartnern in Industrie und Forschung durch. Einsatz findet die Technik bereits zur Herstellung hochintegrierter mikrofluidischer Chemiereaktoren oder zur Herstellung kompakter Optiken.

Mit „Glassomer“ haben wir ein Prozess entwickelt, der Glasbauteile aus einer Kunststoff-Vorstufe herstellen kann. Die Materialien bestehen aus einer Kunststoffmatrix, in welcher eine große Menge an kleinsten Quarzglasteilchen gemischt ist. Hierbei entstehen flüssige, pastöse oder feste Materialien, die sog. „Glassomere“. Diese können wie gewöhnliche Kunststoffe beispielsweise mittels 3D Druck aber auch mittels Hochdurchsatzverfahren wie dem Rolle-zu-Rolle Heißprägen mit hohen Geschwindigkeiten bei unter 100 °C – teils sogar bei Raumtemperatur- verarbeitet werden. Die Strukturierung kann aber auch ganz klassisch mit subtraktiven Verfahren wie Drehen, Fräsen, Bohren oder Schnitzen erfolgen. Nach der Strukturierung wird bei erhöhter Temperatur der Kunststoff entfernt und anschließend die verbleibenden Pulver zu einem hochreinen und hochtransparenten Quarzglas gesintert. Die gesinterten Quarzgläser sind chemisch und physikalisch identisch zu kommerziellem Quarzglas. Sie zeigen dieselbe hohe Transparenz im ultravioletten, sichtbaren und infraroten Bereich und sie weisen dieselbe für Quarzglas typisch hohe chemische und thermische Resistenz auf.

Die Glassomer Technologie ist der langerwartete Durchbruch in der Strukturierung von transparentem Glas und wird die industrielle Strukturierung von Glas und Hybridgläsern fundamental verändern. Das patentierte Verfahren ermöglicht erstmals die Herstellung von neuartigen und komplexen Strukturen in Quarzglas, welche bislang nur in Kunststoffen hergestellt werden konnten.

Wir fertigen für unsere Kunden derzeit Prototypen und erste Kleinserien an und führt gemeinsame Forschungsprojekte mit Kooperationspartnern in Industrie und Forschung durch. Einsatz findet die Technik bereits zur Herstellung hochintegrierter mikrofluidischer Chemiereaktoren oder zur Herstellung kompakter Optiken.